光刻质量的好坏对产品的性能影响很大,是影响成品率的关键因素之一。随着高密度点阵类液晶显示器、有源矩阵液晶显示器的飞速发展,显示屏上的图形越来越复杂,精密度越来越高,光刻技术就显得更为重要。目前在生产中最普遍采用的光刻方法是接触曝光法。

1)涂胶

涂胶是光刻的首道工序,它是在IT0玻璃表面上涂一层光刻胶。涂胶效果控制好坏直接影响光刻质量,因此在操作时应将光刻胶按要求准备好,并控制好光刻胶的涂层厚度、均性和涂层表面状态等。

涂胶方法有浸涂、甩涂、辊涂等,其中辊涂的涂覆质量好于其他两种,它是通过胶辊将光刻胶均匀地涂在玻璃上。为了保证胶膜的质量,涂胶工序应在洁净条件下进行,温度为22+3℃,湿度低于60%,并在不含紫外光成分的黄灯条件下进行操作。

光刻胶一般在低温避光条件下存储,因此在使用光刻胶前一定先把胶从低温条件下取出在使用场地放置至瓶内胶的温度与环境温度相同时才能打开瓶盖。

光刻胶的性能与光刻胶的配比有关。光刻胶配比的原则是,既要使光刻胶具有良好的抗蚀能力,又要有较高的分辨率。但是往往是互相矛盾的,不能同时达到。因此,必须根据不同的光刻对象和要求,选取不同的配比。

由于光刻胶中溶剂用量的多少决定着光刻胶的稀稠,从而影响光刻胶的厚薄。当使用较稀的光刻胶的情况下,制备的光刻胶膜比较薄,光的散射和衍射作用的影响较弱,光刻出来的图形清晰,边缘整齐。当使用较浓的光刻胶时,制备的光刻胶膜比较厚,可以用来刻蚀较厚的ITO 层。

光刻胶的配制应在洁净度较高的暗室中红灯或黄灯下进行。用量筒按配方比例将原胶及溶剂分别量好,再将溶剂倒入原胶,用玻璃棒充分搅拌使它们均混合。为了降低胶液中的固态含有率,改善胶膜和掩模版的接触以减少胶膜针孔和提高分辨率,必须把配制好的光刻胶中未能溶解的固态杂质微粒滤除。通常采用的方法有加压法、吸引法、自然滴下法。此外,也可以使用自然沉淀法或高速离心沉淀法进行过滤。过滤好的光刻胶应装在暗色的玻璃瓶中,并保存在阴凉和干燥的暗箱里。

涂胶前的TT0玻璃表面状况对光刻胶与ITO层黏附质量影响极大,在生产中为保证TT0与光刻胶间有良好的接触和黏附效果,清洗后的玻璃经紫外光照射对其表面进行活化处理,然后再涂光刻胶。

涂胶的质量要求有如下几条:

>胶与TO 黏附良好,不能有胶脱落现象

>涂层厚度均匀一致,不能有厚有薄,不然在显影、刻蚀时会出现图形缺陷》涂层表面状态不能有条纹、针孔、突起等缺陷

2) 前烘

前烘的目的是促使胶膜内溶剂充分挥发,使胶膜干燥以增加胶膜与IO表面的黏附性和胶膜的耐磨性。曝光时,掩模版与光刻胶即使接触也不会损伤光刻胶膜和沾污掩模版。同时,只有光刻胶干燥,在曝光时,才能充分进行光化学反应。

目前常用的前烘方式有两种:一种是在恒温干燥箱中烘干;另一种是用红外炉中烘干。前者采用电热丝加热至一定温度,使光刻胶从外向里逐渐干燥,干燥时间较长;后者采用红外光辐射,光刻胶的干燥是从胶膜与IO层交界面开始逐渐向外挥发溶剂,其干燥效果好于前者且时间较短。

影响前烘质量的主要因素是烘干温度和烘干时间。胶膜烘烤不足时(温度过低或时间过短),胶膜内的溶剂未充分挥发掉,曝光显影时,未受光的部分也被溶除形成浮胶或使图形变形;胶膜烘烤时间过长或温度过高时,会导致胶膜翘曲硬化,在显影时会显不出图形或图形留有底膜。

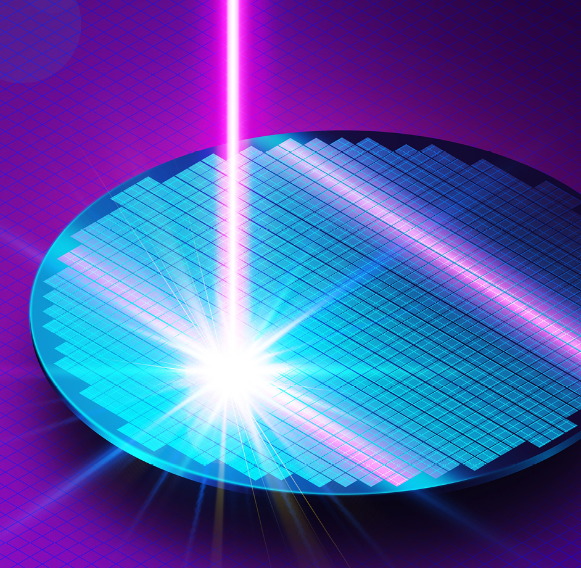

3) 曝光

曝光就是在涂好光刻胶的玻璃表面覆盖掩模版,通过紫外光进行选择性照射,使受光照部位的光刻胶发生化学反应,改变了这部分胶膜在显影液中的溶解度。显影后,光刻胶膜显现出与掩模版相对应的图形。

一般曝光的操作过程是先将曝光机的紫外光灯打开预热,待电源稳定,光刻版放在版框上通过显微镜进行初对位。初调好的版框图形面向下放入曝光机框架上,取一张涂有光刻胶的玻璃,胶面朝上放在曝光平台,用定位销定位。曝光做实验,曝光的玻璃经显影取出,在显微镜下检查玻璃与版对位精度,不符合要求时,通过调节平台定位销使版的对位标记满足要求。

曝光时间和曝光强度选择是根据版的质量、光刻胶性质、光源强弱和光源到TTO玻璃的距离等因素来确定的,一般通过做一张试片经显影后检查图形效果再决定曝光条件。曝光时间过短,光刻胶感光不足,其化学反应不充分,显影时受光部分溶解不彻底,易留底膜;曝光时间过长,不该曝光部分边缘也被微弱感光,刻蚀后图形边界模糊,细线条变形严重。

4)显影

显影就是将感光部分的光刻胶溶除,留下未感光部分的胶膜从而显示所需的图形。

显影过程是将曝光后的玻璃放入显影槽中,显影液通过摇摆的喷头喷洒在玻璃的光刻胶面上,经过一定时间显出图形后,玻璃再通过水洗,将显影液冲掉。

显影时必须控制好时间和温度,温度和时间直接影响显影速度,若显影时间不足或温度低,则感光部的光刻胶不能完全溶解,留有一层光刻胶,在刻蚀时,这层胶会对0膜起保护作用,使应该刻蚀的ITO被保护下来。若显影时间过长或温度过高,显影时未被曝光的光刻胶会被从边缘向里钻溶,使图形边缘变差,严重时会使光刻胶大片剥落形成脱胶。

5)坚膜

由于显影时光刻胶膜发生软化、膨胀,影响胶膜的抗蚀能力,因此显影后必须用适当温度烘焙玻璃以除去水分,增强胶膜与玻璃的黏附性,这个过程叫坚膜。坚膜的方法有两种:一种是用烘箱坚膜;另一种是用红外光坚膜。

6)刻蚀

刻蚀是用一定比例的酸液把玻璃上未受光刻胶保护的ITO膜腐蚀掉,而将有光刻胶保护的ITO 膜保存下来,最终形成ITO 图形。

选用的腐蚀液必须能腐蚀掉ITO胶又不能损伤玻璃表面和光刻胶,一般选用一定比例的HCI、HNO,和水的混合液。

刻蚀的温度和时间对刻蚀效果影响很大,两者的变化也影响到刻蚀速度。一般恒定刻蚀温度,用时间调整刻蚀效果。刻蚀时间应由刻蚀速度和ITO膜厚度来确定,ITO膜越厚刻蚀时间就越长。

7)去膜和清洗

去膜是在一定温度条件下,用碱液冲洗并用滚刷擦洗玻璃以保证将玻璃上残胶去除干净同时用滚刷擦洗玻璃,最后用高纯水冲洗玻璃上残留碱液同时冲洗残胶。

产品搜寻

产品搜寻